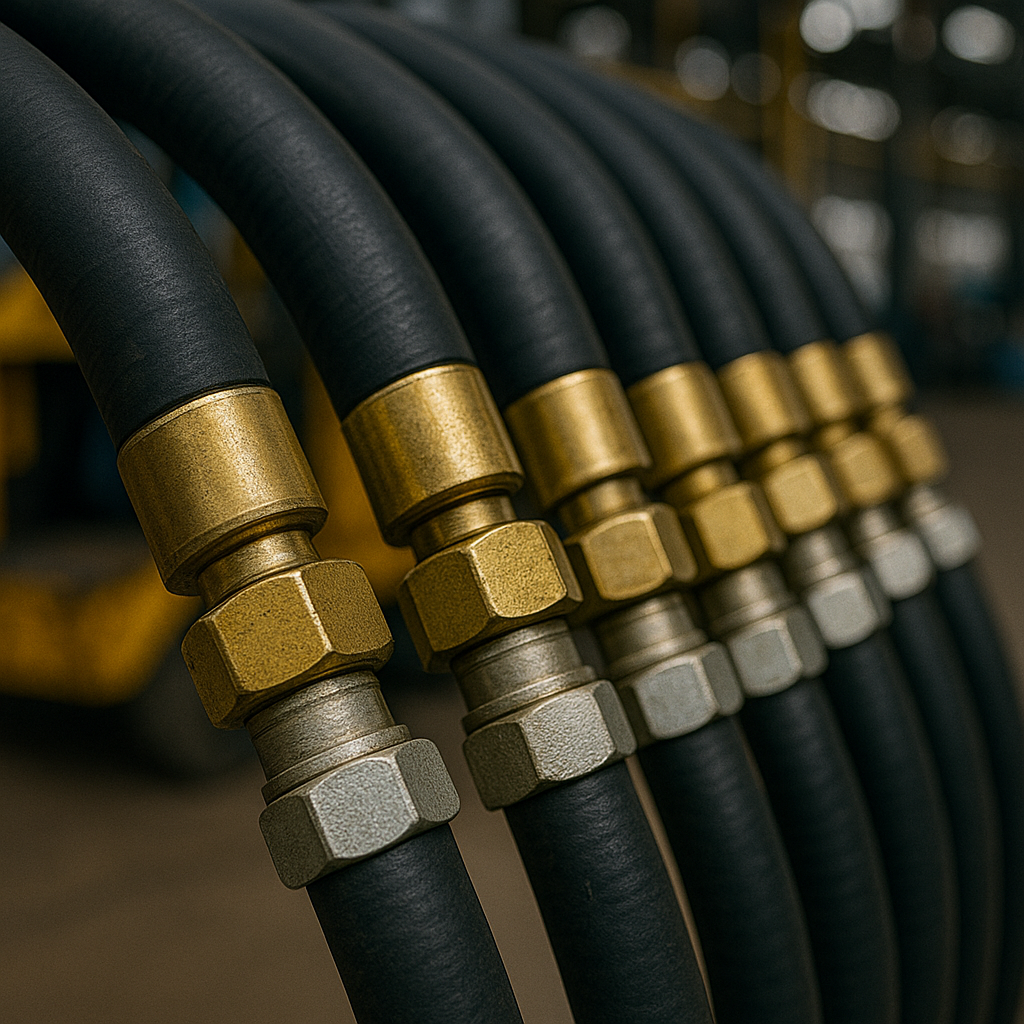

หากพูดถึงระบบไฮดรอลิค หลายคนอาจนึกถึงปั๊มน้ำมัน กระบอกสูบ หรือสายไฮดรอลิคเส้นใหญ่ ๆ แต่มีอีกชิ้นส่วนหนึ่งที่เล็กกว่าแต่มีความสำคัญไม่แพ้กัน นั่นคือ “ข้อต่อและหัวสายไฮดรอลิค (Hydraulic Fittings & Couplings)”

ข้อต่อคือจุดที่เชื่อมสายไฮดรอลิคเข้ากับอุปกรณ์ต่าง ๆ เช่น ปั๊ม วาล์ว กระบอกไฮดรอลิค หรือมอเตอร์ หากเลือกข้อต่อผิดประเภท หรือใช้เกลียวไม่ตรงกัน อาจเกิดการรั่วซึม แรงดันตก หรือรุนแรงกว่านั้นคือสายอาจหลุดออก ทำให้เกิดน้ำมันแรงดันสูงพุ่งกระแทกและเป็นอันตรายต่อผู้ใช้งาน

บทความนี้จะพาไปทำความเข้าใจแบบเจาะลึกว่า ข้อต่อไฮดรอลิคมีแบบไหน วิธีเลือกอย่างไร ข้อผิดพลาดที่มักเกิดขึ้น และวิธีทำให้ระบบปลอดภัยยาวนาน

ข้อต่อไฮดรอลิคคืออะไร?

ข้อต่อไฮดรอลิคทำหน้าที่เป็นตัวเชื่อมต่อระหว่างสายไฮดรอลิคและอุปกรณ์ปลายทาง เพื่อให้น้ำมันไฮดรอลิคไหลผ่านได้สะดวก ปลอดภัย ไม่รั่วซึม และรับแรงดันได้เต็มประสิทธิภาพ

คุณสมบัติสำคัญของข้อต่อที่ดีคือ

-

ทนแรงดันตามมาตรฐาน SAE หรือ DIN

-

ทนต่อแรงกระชาก (Impulse)

-

ทนการสึกหรอจากแรงสั่นสะเทือน

-

ปิดผนึก (Sealing) ได้แน่นสนิทไม่รั่ว

ประเภทของข้อต่อที่ต้องรู้

ข้อต่อไฮดรอลิคไม่ได้มีแค่แบบขันเกลียวธรรมดา แต่แบ่งได้หลายประเภทตามการใช้งานและวิธีปิดผนึก

1. ข้อต่อแบบเกลียว (Threaded Fittings)

เป็นข้อต่อที่พบได้มากที่สุด ใช้ในทั้งงานโรงงานและงานก่อสร้าง แต่ต้องเลือกชนิดเกลียวให้ถูกต้อง เพราะหากใช้เกลียวผิดมาตรฐานจะขันไม่แน่น เกิดการรั่ว หรืออาจแตกได้

💡 ประเภทเกลียวที่พบบ่อย

-

BSP (British Standard Pipe)

→ นิยมในยุโรปและเอเชีย

→ แบ่งเป็น BSPT (เกลียวโคน) และ BSPP (เกลียวตรง) -

NPT (National Pipe Thread)

→ นิยมในอเมริกา

→ ขันแน่นเมื่อเกลียวโคนบีบเข้าหากัน -

JIC 37° Flare

→ ความนิยมสูงมากในรถขุดและเครื่องจักรกล เนื่องจากซีลดีมาก

→ ใช้หน้าแฉลบ 37° เป็นตัวปิดผนึก -

ORFS (O-Ring Face Seal)

→ ถือว่าซีลดีที่สุดในงานแรงดันสูง

→ ใช้ O-Ring เป็นตัวปิดผนึก

2. ข้อต่อแบบหน้าแปลน (Flange Fittings)

ใช้กับงานแรงดันสูงพิเศษ เช่น

-

รถเครน

-

รถขุดขนาดใหญ่

-

เครื่องจักรเหมือง

หน้าแปลนช่วยให้ติดตั้งง่าย ไม่ต้องใช้แรงขันสูง แต่รับแรงดันได้ดีมาก

3. ข้อต่อแบบเร็ว (Quick Coupling)

ใช้สำหรับงานที่ต้องถอดสายบ่อย เช่น

-

รถไถ

-

เครื่องจักรเกษตร

-

อุปกรณ์ต่อพ่วง

-

สายทดสอบไฮดรอลิค

ข้อดีคือถอด–ใส่ได้เร็วโดยไม่ต้องปิดปั๊ม แต่ต้องเลือกขนาดให้ตรงกับแรงดันที่ใช้งาน

วิธีเลือกข้อต่อสายไฮดรอลิคให้ถูกต้อง

นี่คือขั้นตอนสำคัญที่สุด เพราะการเลือกข้อต่อผิดจะนำไปสู่ปัญหาใหญ่ เช่น การรั่วซึม หรือเกิดอุบัติเหตุ

① เลือกตามแรงดันระบบ

ข้อต่อทุกตัวมีค่ากำหนดแรงดันสูงสุด เช่น

-

2,000 psi

-

3,000 psi

-

6,000 psi

ต้องเลือกให้สูงกว่าแรงดันใช้งานจริงอย่างน้อย 25% เพื่อความปลอดภัย

② เลือกตามอุณหภูมิ

ในโรงงานเครื่องฉีดพลาสติก น้ำมันในระบบอาจสูงถึง 100–120°C

ข้อต่อและ O-Ring ต้องใช้วัสดุที่รองรับอุณหภูมิได้ เช่น

-

Nitrile (NBR)

-

Viton (ทนความร้อนสูง)

③ เลือกตามของเหลวที่ใช้

น้ำมันไฮดรอลิคชนิดพิเศษ เช่น

-

น้ำมันทนไฟ (HFD) → ต้องใช้ยาง Viton

-

น้ำมัน Food Grade → ต้องใช้ยางที่ปลอดภัยทางอาหาร

หากเลือกผิด อาจทำให้โอริงบวม แตก หรือซีลไม่อยู่

④ เลือกเกลียวให้ตรงมาตรฐาน

นี่คือสาเหตุยอดฮิตที่ทำให้เกิดการรั่ว

ผิดเพียง 1 เกลียว = รั่วทันที

วิธีเช็กง่าย ๆ

-

ถ้าเป็นงานยุโรปหรือเอเชีย มักใช้ BSPP/BSPT

-

งานเครื่องจักรกลหนัก → มักใช้ JIC หรือ ORFS

-

งานนำเข้าจากอเมริกา → มักเป็น NPT

⑤ เลือกข้อต่อให้ตรงกับสภาพแวดล้อม

-

กลางแจ้งแดดจัด → ใช้ข้อต่อเคลือบกันสนิม

-

มีสารเคมี → ใช้ข้อต่อสแตนเลส

-

มีแรงสั่นสะเทือนสูง → ใช้ ORFS หรือ JIC

ความผิดพลาดที่พบได้บ่อย

และควรหลีกเลี่ยงให้มากที่สุด

-

เลือกเกลียวผิดจนรั่วซึม

-

ใช้ข้อต่อคุณภาพต่ำ ไม่ผ่านมาตรฐาน

-

ขันแรงเกินไปจนเกลียวแตก

-

ใช้โอริงผิดวัสดุทำให้รั่วเร็ว

-

ใช้ข้อต่อเดิมซ้ำหลังถอดหลายครั้ง

จำไว้ว่า ราคาโอริงหรือข้อต่อถูก ๆ อาจทำให้ระบบราคาแพงเสียหายเป็นแสนได้

วิธีติดตั้งข้อต่ออย่างถูกต้อง

-

ทำความสะอาดปลายสายและข้อต่อ

-

ตรวจสอบเกลียวว่าไม่ชำรุด

-

ใช้โอริงใหม่ทุกครั้ง

-

ใช้แรงขันตามมาตรฐาน ไม่แรงเกินไป

-

ทดสอบแรงดันหลังติดตั้งทุกครั้ง

สรุป

ข้อต่อและหัวสายไฮดรอลิคอาจเป็นชิ้นส่วนเล็ก ๆ แต่มีบทบาทสำคัญที่สุดในการรักษาความปลอดภัยและประสิทธิภาพของระบบไฮดรอลิค การเลือกให้ถูกต้องตามแรงดัน อุณหภูมิ เกลียว วัสดุ และสภาพการทำงาน จะช่วยลดปัญหาการรั่วซึม ยืดอายุการใช้งานของสาย และลดโอกาสเกิดอุบัติเหตุได้มาก